在现代电子制造领域,焊接点的可靠性如同产品的生命线。随着元器件日益微型化、集成化,传统依赖化学助焊剂的搪锡(上锡)工艺逐渐力不从心——虚焊、腐蚀、残留等问题频发,成为制约产品品质的瓶颈。超声波搪锡机的出现,以其独特的物理能量驱动,正从根本上革新焊接品质及工艺过程。

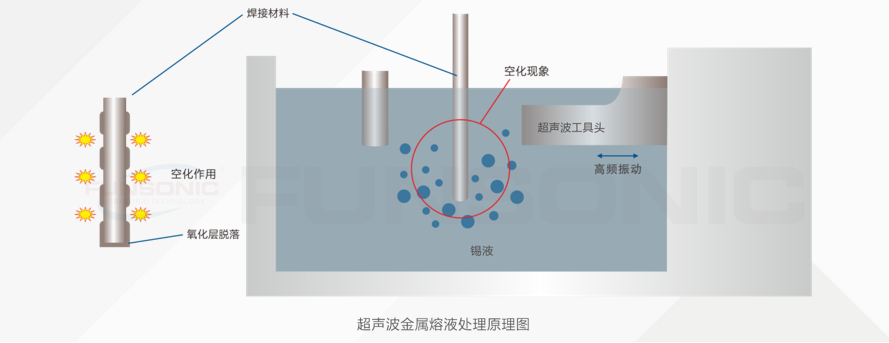

一、超声波搪锡机的基本原理

超声波搪锡是利用超声在熔融的锡液中产生的空化作用,使浸于锡液中的金属部件表面的氧化层被剥离去除、空气被析出,促使锡液能牢固、均匀的粘附在金属表面的一种工艺过程。

很多待焊的金属材料(如铜、钢、铝材)在存放过程中与空气接触,都会在表面生成一层氧化膜,这给焊接或上锡造成很大困难。传统的上锡方法是先进行表面处理,使用助焊剂,工艺复杂且成本高、效率低、质量难以保证,而且对环境存在一定的影响。利用超声搪锡工艺技术比较容易地解决了这一难题。超声波搪锡机集合超声与电热熔炉与一体,用户只要将焊件需上锡或需焊接的部分浸入锡溶液中几秒钟-再提起,就可以达到搪锡、焊接的目的。

二、直击传统工艺的痛点

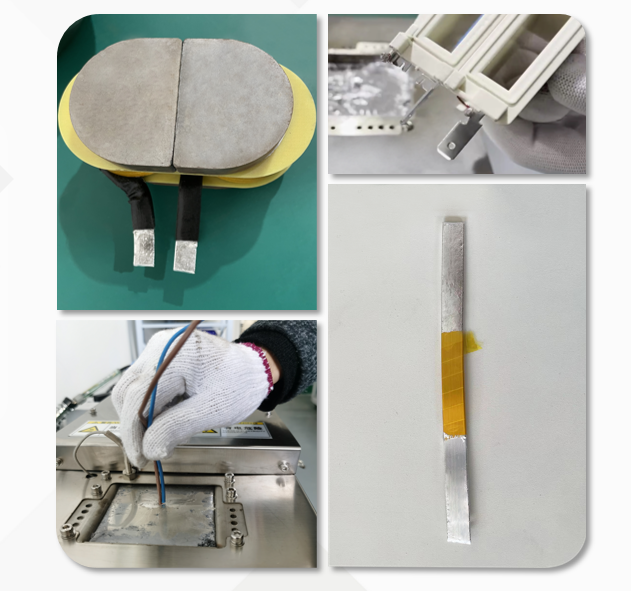

1. 氧化层阻隔:铜、铝制成的线束、极耳、接线端子等极易氧化,形成难以润粘的屏障,阻碍锡与基体形成完全结合。

2.助焊剂依赖与残留:化学助焊剂虽能去除氧化层,但活性、用量、清洗难度控制不当,易导致:

- 虚焊/假焊:活性不足时,氧化层清除不彻底。

- 腐蚀风险:残留的酸性物质在潮湿环境下腐蚀焊点和基材。

- 电化学迁移:残留物在高电压下引发离子迁移,导致短路失效。

- 绝缘下降/污染:影响高精密电路性能,不符合洁净要求(如医疗、航天);

- 挥发影响:对操作工及环境。

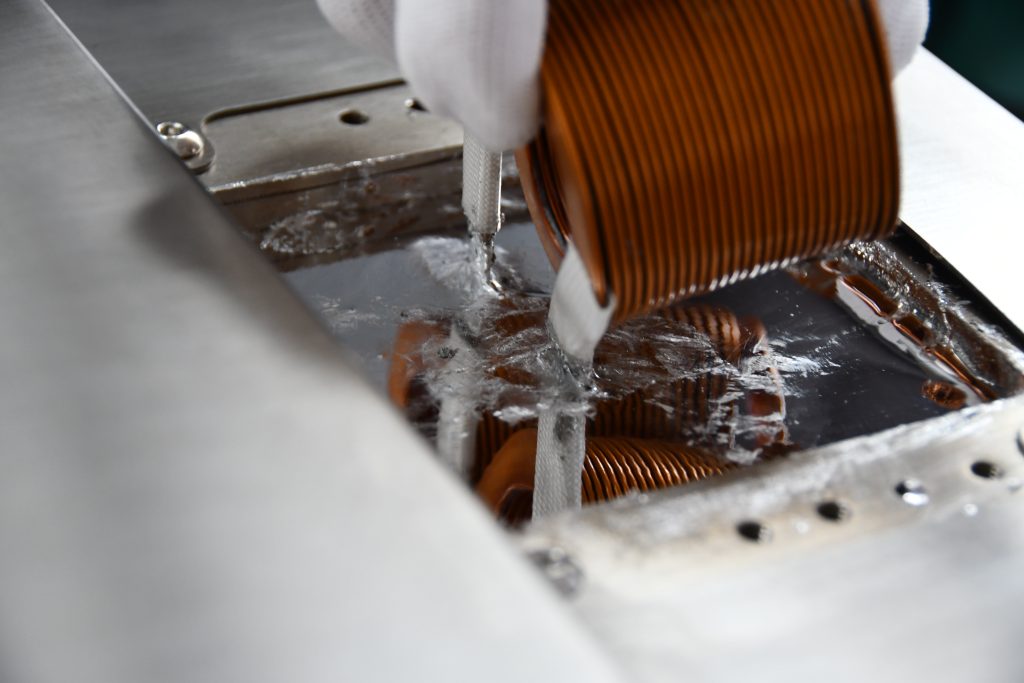

3.润湿不良:对复杂几何形状(如多股细线芯、连接器凹槽)润湿渗透不足,形成空洞或未覆盖区域。

4.一致性挑战:人工操作或参数波动易导致品质不稳定;助焊剂使用中的挥发,也不利于操作工及环境。

挥发影响:对操作工及环境。

三、超声波搪锡机核心优势

1.绿色环保

- 完全无需助焊剂,避免酸性气体(如松香挥发物)、废水排放,符合国家检测标准。

- 焊接过程无气泡、挥发物质产生,避免虚焊、裂纹、缺焊的情况,尤其适用于异形件、多孔件、绞线的上锡,半导体封装、真空密封上锡等场景。

2.降本增效

- 以铝代铜:铝线成本仅为铜线的20%,且解决铝材氧化难题。

- 工艺简化:省去预处理和焊后清洗,效率提升50%以上。

3.材料兼容性突破

- 可焊接异质材料:如铝-铜、铜-玻璃、陶瓷-金属等传统工艺难处理的组合。

- 支持新材料开发:应用于太阳能电池玻璃电极、陶瓷加热器、动力电池极耳等。

四、结语

超声波搪锡机所具备的环保性、经济性,其技术特征给传统和高端制造业,开创了新的加工方法和途径。为推动新材料的应用,助力电子/电力、自动化/模块化产业的发展,超声波应用前沿技术得以发挥。

用户设备选型需综合考虑加工材料的特性、产能要求及工艺精度,Funsonic厂家支持免费打样,欢迎客户朋友来样试验。