在新能源产业高速发展的浪潮中,LED技术因其高效节能特性,已成为各行各业的核心组件,随着各行业的高速发展,部分行业对LED防护涂层的均匀性与可靠性提出了极致要求。传统喷涂技术因涂层厚度不均、材料浪费严重等问题难以满足需求,而超声波喷涂技术凭借其纳米级精度与超90%的材料利用率,正成为新能源LED防护涂层制造的新引擎。

一、技术原理:高频振动驱动的纳米级雾化革命

超声波喷涂的核心突破在于用超声波替代气压实现液体雾化:

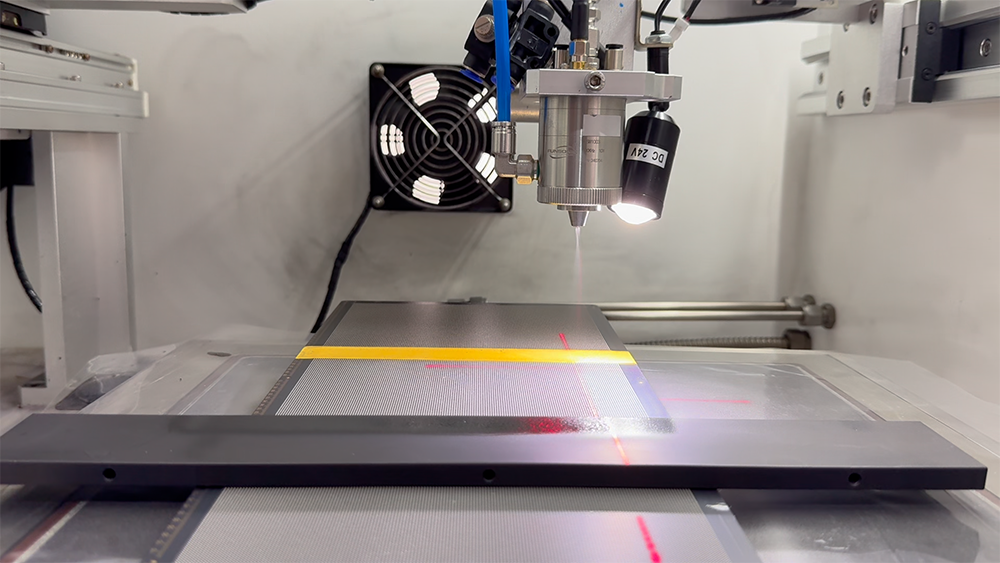

1.压电换能器驱动:高频电流(通常≥20 kHz)激发压电陶瓷振动,将电能转化为机械能,使喷头尖端产生微米级振幅的高频振荡。

2.液滴纳米化:液体在超声振动下克服表面张力,破裂为直径10–40 μm的均匀液滴(传统喷涂液滴>100 μm),且粒径分布离散度极低。

3.载气精准输运:雾化液滴经低压载气定向输送至LED表面,非接触式沉积避免基材损伤,尤其适应微型化LED元件的复杂结构。

二、五大优势:直击新能源LED防护痛点

1. 均匀性跃升,突破环境腐蚀防线

涂层均匀度>95%,液滴分布一致性远超二流体喷涂(均匀度仅70–80%)。

对新能源LED的价值:消除薄弱点,抵御盐雾/紫外线/化学品的梯度侵蚀,寿命提升3倍以上。

2. 厚度纳米级可控,兼容微型化趋势

干膜厚度可低至数十纳米,流量控制精度达皮升/秒级别,适用于微型LED阵列的微米级间隙涂覆。

3. 材料利用率>90%,降本增效利器

无高压气体反弹损耗,贵金属涂料(如防腐蚀银浆)利用率达传统喷涂的4倍,直接降低新能源LED的防护成本。

对比:传统空气喷涂材料利用率<25%,超声波喷涂可达90% 以上。

4. 零堵头设计,适配高固含量浆料

超声雾化无需微小孔径,可喷涂含纳米颗粒的防腐悬浊液(如石墨烯改性涂料),避免喷头堵塞,维护成本降低50%。

5. 绿色工艺,契合双碳目标

无溶剂挥发(VOC排放趋零),无需高温固化,能耗较真空镀膜工艺降低70%。

三、应用场景:从风电到光伏的全面防护升级

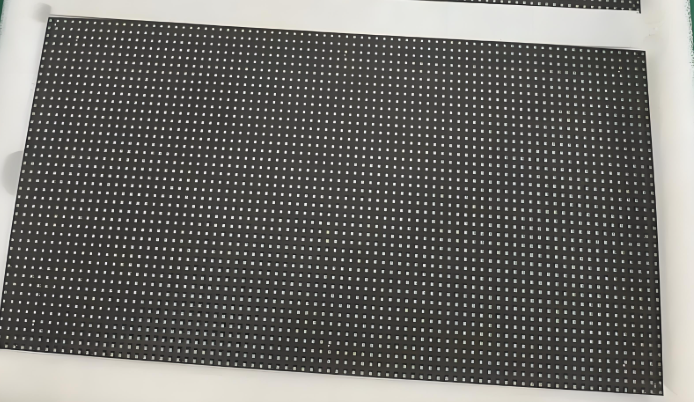

1.LED信号灯:抗盐雾腐蚀涂层

超声波喷涂氧化铝封装层,厚度均匀性误差<±5%,在盐雾测试中寿命突破8000小时。

设备方案:多头并联系统实现0.8 m²/h 量产效率,适配风电场大规模部署需求。

2. 光伏电站指示LED:抗紫外线老化膜层

喷涂纳米SiO₂增透膜,提升透光率同时阻隔紫外辐射,耐候性较传统PC材料提升200%。

3. 电动汽车电池舱LED:耐电解液涂层

聚氨酯改性涂层经超声喷涂后形成致密屏障,在电解液浸泡下无皲裂,保障电池管理系统指示可靠性。

四、结论

超声波喷涂技术在LED涂层领域具有广泛的应用前景和明显的优势优点,随着设备不断精进,Funsonic超声波喷涂将加速推动LED制造从“经验工艺”向数字化精准制造跃迁。