一、电极制备中的应用

正极作为锂电池能量密度的核心决定部件,其涂层的均匀性、致密性与一致性都直接影响电池的容量、循环寿命及安全性。超声波喷涂技术在此环节的应用,主要解决传统喷涂(如空气喷涂、压力喷涂)存在的涂层厚度不均、颗粒团聚、材料浪费等问题。

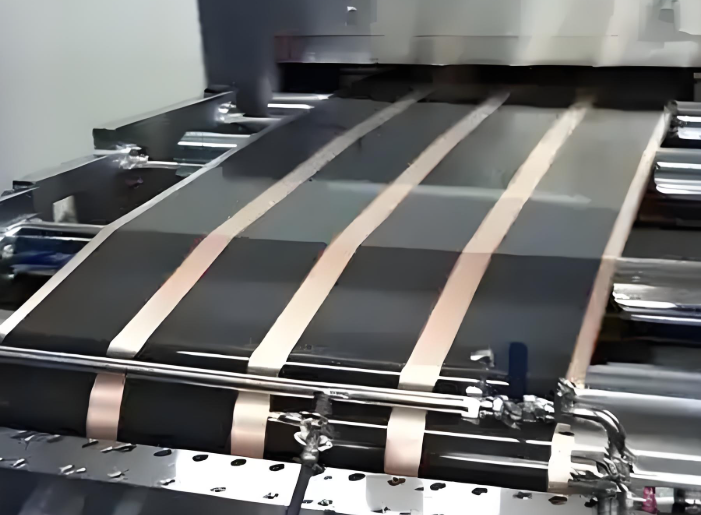

提升涂层均匀性:该技术能将活性材料(如钴酸锂、石墨等)与导电剂、粘结剂混合而成的浆料雾化成尺寸可控的微米级液滴,并实现均匀涂布在金属箔集流体上。这有助于避免传统涂布可能出现的“边缘效应”或涂层龟裂等问题,从而提升电极厚度的一致性。

实现超薄涂层:超声波喷涂可以制备出极薄涂层,这有助于减少电池内阻,提升离子传导效率。

提高材料利用率:由于喷涂过程中飞溅较少,材料利用率可高达90%以上,有助于显著降低生产成本。

二、隔膜功能化中的应用

隔膜作为锂电池 “安全屏障”,需具备耐高温、高透气性与优异的离子传导性,超声波喷涂在隔膜功能化涂覆中(如陶瓷涂层、聚合物涂层)展现出显著优势:

涂覆陶瓷涂层:在PP/PE基隔膜表面均匀喷涂陶瓷或聚合物涂层,可以显著增强隔膜的耐热性(陶瓷涂层可耐受>200℃的高温)、电解液浸润性和机械强度。

精准控制涂层结构:该技术能够精准调控涂层的孔隙率与孔径分布,有助于平衡离子导通率与枝晶阻隔能力。

提升安全性能:通过涂层改善,可以有效抑制隔膜的热收缩,防止电池内部短路,提升电池的安全性。

三、其他关键环节的拓展应用

极耳保护涂层:在极耳(铝极耳、铜极耳)表面喷涂耐电解液腐蚀的聚合物涂层(如 PVDF、PTFE),超声波喷涂可实现涂层无针孔、高致密性,有效防止极耳在循环过程中被电解液腐蚀,降低电池内阻增长速率。

电池外壳防腐涂层:针对方形、圆柱电池外壳(如铝合金、不锈钢),超声波喷涂可制备超薄防腐涂层,在保证外壳轻量化的同时,提升耐盐雾、耐湿热性能,延长电池使用寿命。

四、超声波喷涂技术在锂电池应用中的核心优势总结

涂层质量优异:雾化液滴均匀,涂层厚度精度高,无针孔、无团聚,提升电池性能一致性。

材料利用率高:雾化过程无高压气流吹散,材料利用率提升至 85%-95%,降低电池制造成本。

工艺兼容性强:可适配水基、溶剂基等多种类型浆料,且喷涂参数(频率、流量、距离)可精准调控,满足不同电池部件的涂覆需求。

绿色环保:无需高压空气,减少溶剂挥发量(降低 30%-50%),符合锂电池行业低碳制造趋势。

不同的材料特性,适配不同的的喷涂参数,Funsonic厂家支持免费打样,欢迎客户朋友来样试验。