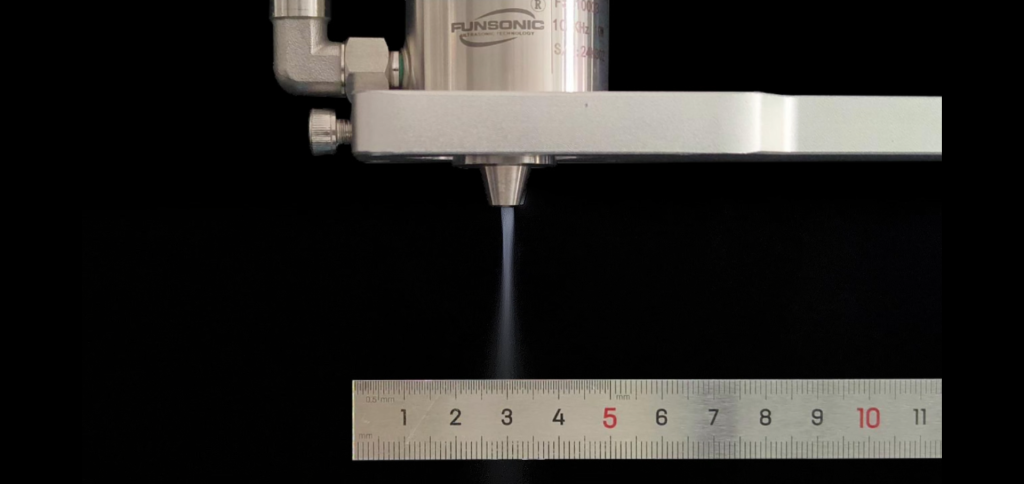

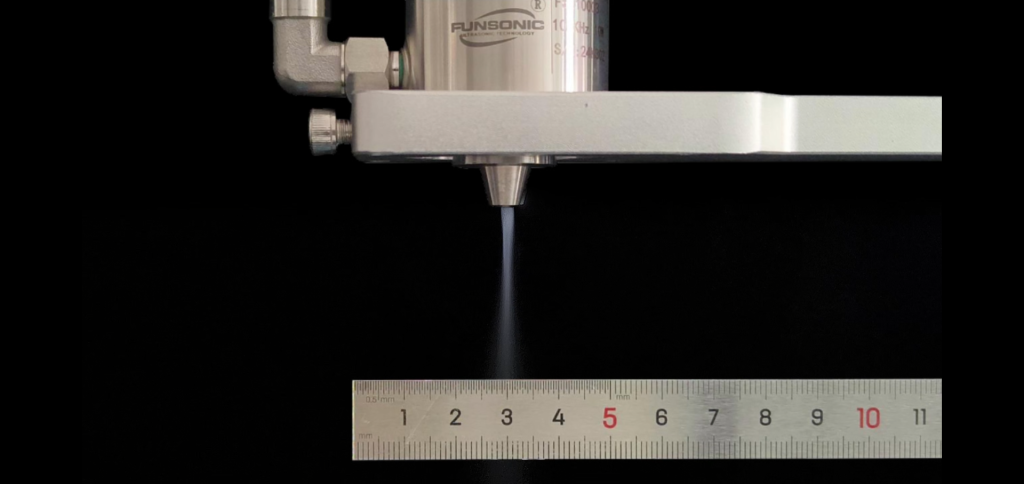

超声波雾化喷涂是通过高频振动,将流经的液体打散为微小雾滴后,进行表面涂布的技术。其核心参数之一 就是振动频率,从15kHz~120kHz;它对雾化液滴的大小、分布均匀性、雾化效率、喷涂覆盖能力以及最终涂层的质量都有着决定性的影响。

一、对雾化颗粒的影响

雾化颗粒的大小和分布是决定喷涂效果的基础,而频率是调控这一特性的关键因素:

- 颗粒大小:频率越高,颗粒尺寸越小。

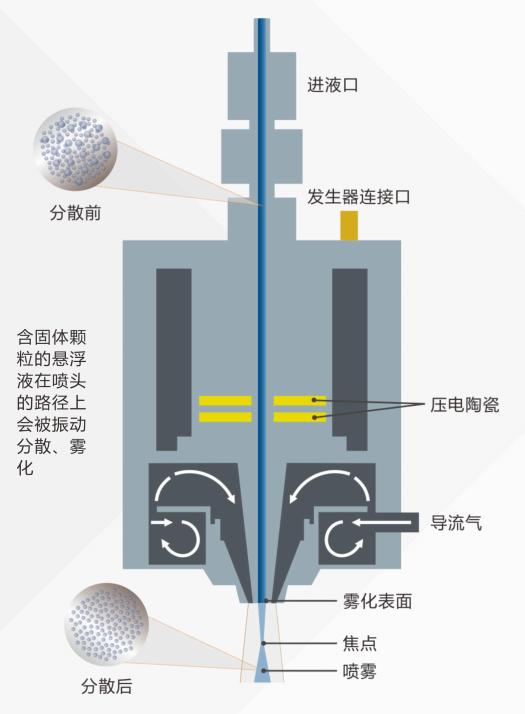

超声波雾化器通过压电换能器将电能转换为高频机械振动,这个振动传递到喷嘴或振动片,在其表面形成微小的驻波。液膜在波峰处被拉伸、破碎,形成液滴,波长越短,破碎形成的液滴直径就越小。

2. 颗粒分布均匀性

频率越高,液滴尺寸分布通常越窄(更均匀)。 高频振动产生的毛细波更规则、更密集,导致液滴破碎过程更一致,产生的液滴大小更均一。

低频雾化,可能产生较宽的尺寸分布,包含一些较大的液滴。

二、对涂层质量的影响

1.表面光洁度与均匀性

高频(小颗粒):小雾滴质量轻、扩散性好,喷涂时能均匀覆盖基材表面,且单次附着量少,易形成薄而均匀的涂层(厚度可精确控制在几微米至几十微米)。例如,电子元件的绝缘层喷涂常用 100kHz 以上频率,确保涂层无针孔、无堆积。

低频(大颗粒):大雾滴重力作用明显,运动冲击和回弹值相对增加,导致涂层厚度不均(边缘可能过厚,中心偏薄),且整体厚度较大(通常超过 50μm)。

2. 涂层附着力

高频小颗粒:表面积大,与基材接触更充分,且干燥(或固化)速度快(小颗粒蒸发 / 反应效率高),能与基材形成更紧密的结合,附着力更强。

低频大颗粒:颗粒间间隙大,干燥后易形成 “疏松结构”,且与基材的接触面积小,附着力较弱。

3. 涂层致密性:

高频小颗粒堆叠更紧密,涂层孔隙率低(致密性好),适用于防水、防腐蚀等场景;

低频大颗粒堆叠松散,孔隙率高,可能影响涂层的防护性能。

三、如何选择频率

1. 不存在绝对“最好”的频率,只有“最适合”特定应用需求的频率。

2.高频是实现超精细、超均匀涂层的必备条件,尤其适用于微电子、光学、生物医药等高科技领域。

3.低频或中频更适合需要高效率、大吞吐量、强穿透性或对涂层均匀性要求不极致的场合。

4.选择频率时,必须综合考虑,频率对液滴尺寸、涂层质量、材料适用性、喷涂模式等关键指标的影响规律,是成功应用超声波喷涂技术、优化涂层工艺的基础。通常需要在实验室通过试验,根据具体的液体、基材和涂层要求,确定最优的频率范围。

FUNSONIC拥有专业的超声波喷涂技术,竭诚为科技创新企业、科研院所提供应用方案和服务;实验中心配备有各种型号的超声波应用设备,免费为客户提供打样服务,欢迎咨询。